- 首页

- 产品

产品

排刀车床

刀塔车床

车铣复合机床

双主轴车铣复合

精密平面磨床

型号P120

P160

P200

产品型号C160

C200

C250

C300

规格C200-300

C200-500

规格C250-500

C250-1000

规格C300-1000

C300-1500

C300-2000

规格型号P160Y

P160MY

C160M

C160MY

C200M

C200MY

加工范围

了解更多床鞍上最大旋径Φ400mm

最大车削直径Φ320mm

标准车削直径Φ200mm

拖板上回转直径Φ300mm

最大车削长度300mm

卡盘尺寸6'

棒材容径Φ46mm

加工范围

了解更多床鞍上最大旋径Φ480mm

最大车削直径Φ200mm

标准车削直径Φ150mm

拖板上回转直径Φ250mm

最大车削长度300mm

卡盘尺寸6'

棒材容径Φ46mm

加工范围

了解更多床鞍上最大旋径Φ400mm

最大车削直径Φ320mm

标准车削直径Φ200mm

拖板上回转直径Φ300mm

最大车削长度300mm

卡盘尺寸6'

棒材容径Φ52mm

加工范围

了解更多床鞍上最大旋径Φ400mm

最大车削直径Φ225mm

标准车削直径Φ150mm

拖板上回转直径Φ300mm

最大车削长度240mm

卡盘尺寸6'

棒材容径Φ42mm

加工范围

了解更多床鞍上最大旋径Φ400mm

最大车削直径Φ320mm

标准车削直径Φ200mm

拖板上回转直径Φ300mm

最大车削长度300mm

卡盘尺寸8'

棒材容径Φ52mm

加工范围

了解更多床鞍上最大旋径Φ560mm

最大车削直径Φ330mm

标准车削直径Φ200mm

拖板上回转直径Φ300mm

最大车削长度450mm

卡盘尺寸8'

棒材容径Φ52mm

型号C200MYS

CX200

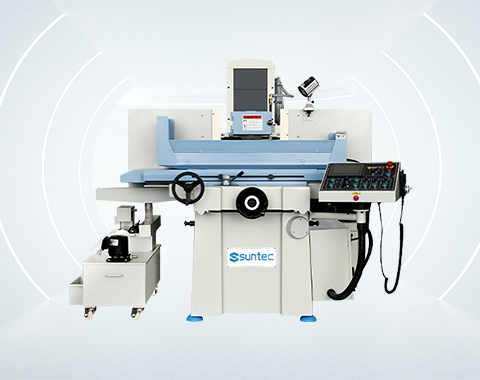

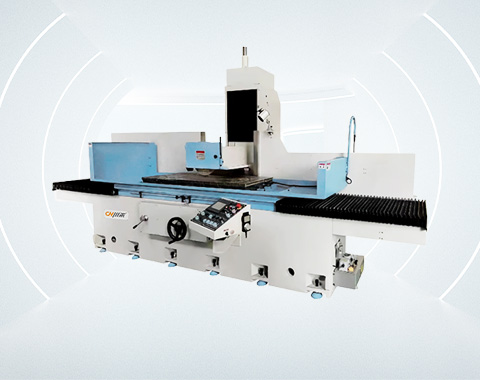

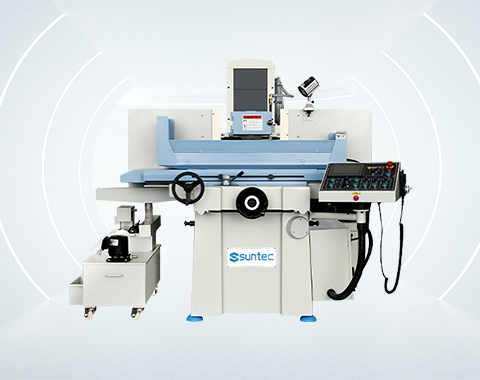

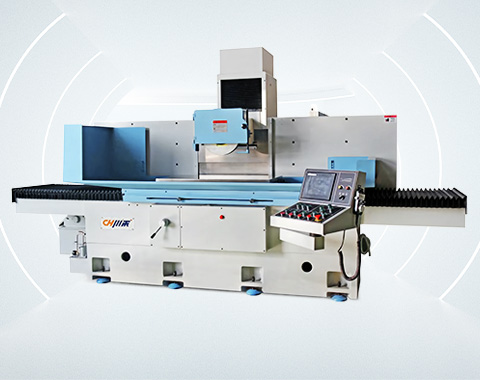

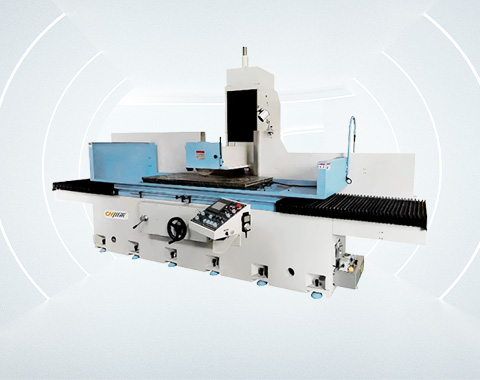

产品系列鞍座式平面磨床

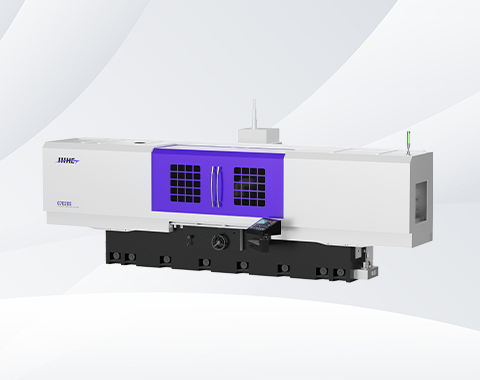

动柱式平面磨床

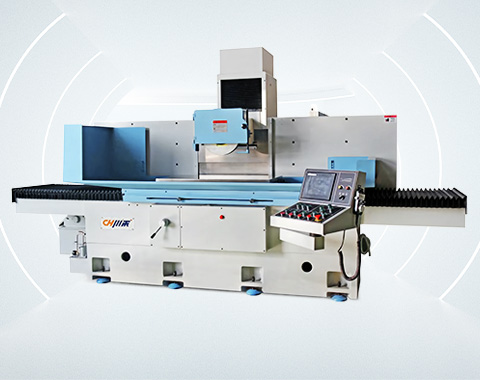

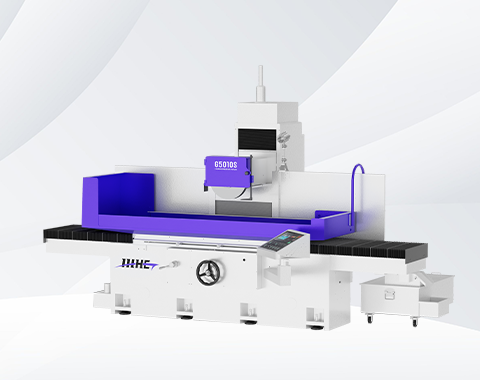

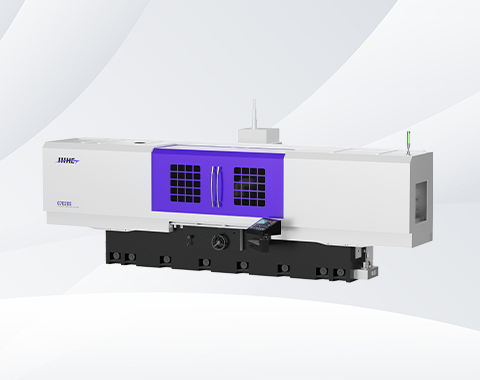

精密数控平面磨床

型号G818A

G818S

G2550A

G2550S

G306K

G306S

G408K

G408S

加工范围

了解更多工作台工作面积460X200mm

左右最大移动量540mm

前后最大移动量250mm

工作台面至主轴中心最大距离475mm

工作台最大承受重量150kg

工作台T型槽14mm×1N

工作台速度5~25m/min

加工范围

了解更多工作台工作面积460X200mm

左右最大移动量540mm

前后最大移动量240mm

工作台面至主轴中心最大距离475mm

工作台最大承受重量150kg

工作台T型槽14mm×1N

工作台速度2~25m/min

加工范围

了解更多工作台工作面积500X250mm

左右最大移动量560mm

前后最大移动量275mm

工作台面至主轴中心最大距离475mm

工作台最大承受重量250kg

工作台T型槽14mm×1N

工作台速度5~25m/min

加工范围

了解更多工作台工作面积500X250mm

左右最大移动量560mm

前后最大移动量275mm

工作台面至主轴中心最大距离475mm

工作台最大承受重量250kg

工作台T型槽14mm×1N

工作台速度2~25m/min

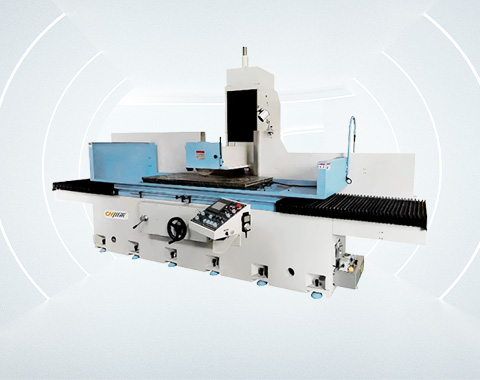

加工范围

了解更多工作台工作面积600×300mm

左右最大移动量680mm

前后最大移动量340mm

工作台面至主轴中心最大距离570mm

工作台最大承受重量420kg

工作台T型槽14mm×1N

工作台速度2~25m/min

加工范围

了解更多工作台工作面积600×300mm

左右最大移动量680mm

前后最大移动量340mm

工作台面至主轴中心最大距离570mm

工作台最大承受重量420kg

工作台T型槽14mm×1N

工作台速度2~25m/min

加工范围

了解更多工作台工作面积800×400mm

左右最大移动量880mm

前后最大移动量450mm

工作台面至主轴中心最大距离580mm

工作台最大承受重量700kg

工作台T型槽14mm×3N

工作台速度2~25m/min

加工范围

了解更多工作台工作面积800×400mm

左右最大移动量880mm

前后最大移动量450mm

工作台面至主轴中心最大距离580mm

工作台最大承受重量700kg

工作台T型槽14mm×3N

工作台速度2~25m/min

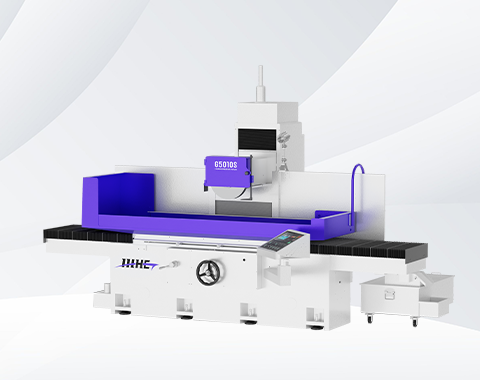

型号G5010S

G5012S

G6015S

G6030S

G7020S

加工范围

了解更多工作台工作面积1000X500mm

左右最大移动量1140mm

前后最大移动量540mm

工作台面至主轴中心最大距离600mm

工作台最大承受重量800kg

工作台T型槽14mm×3N

工作台速度2~25m/min

加工范围

了解更多工作台工作面积1200X500mm

左右最大移动量1340mm

前后最大移动量540mm

工作台面至主轴中心最大距离600mm

工作台最大承受重量800kg

工作台T型槽14mm×3N

工作台速度2~25m/min

加工范围

了解更多工作台工作面积1500×600mm

左右最大移动量1600mm

前后最大移动量660mm

工作台面至主轴中心最大距离700mm

工作台最大承受重量800kg

工作台T型槽16mm×3N

工作台速度2~25m/min

加工范围

了解更多工作台工作面积3000×600mm

左右最大移动量3250mm

前后最大移动量660mm

工作台面至主轴中心最大距离700mm

工作台最大承受重量1500kg

工作台T型槽16mm×3N

工作台速度2~25m/min

加工范围

了解更多工作台工作面积2000×700mm

左右最大移动量2230mm

前后最大移动量760mm

工作台面至主轴中心最大距离700mm

工作台最大承受重量1500kg

工作台T型槽16mm×3N

工作台速度2~25m/min

型号G818A

G818S

G2550A

G2550S

G306K

G306S

G408K

G408S

G5010S

G5012S

G6015S

G6030S

G7020S

加工范围

了解更多工作台工作面积460X200mm

左右最大移动量540mm

前后最大移动量250mm

工作台面至主轴中心最大距离475mm

工作台最大承受重量150kg

工作台T型槽14mm×1N

工作台速度5~25m/min

加工范围

了解更多工作台工作面积460X200mm

左右最大移动量540mm

前后最大移动量240mm

工作台面至主轴中心最大距离475mm

工作台最大承受重量150kg

工作台T型槽14mm×1N

工作台速度2~25m/min

加工范围

了解更多工作台工作面积500X250mm

左右最大移动量560mm

前后最大移动量275mm

工作台面至主轴中心最大距离475mm

工作台最大承受重量250kg

工作台T型槽14mm×1N

工作台速度5~25m/min

加工范围

了解更多工作台工作面积500X250mm

左右最大移动量560mm

前后最大移动量275mm

工作台面至主轴中心最大距离475mm

工作台最大承受重量250kg

工作台T型槽14mm×1N

工作台速度2~25m/min

加工范围

了解更多工作台工作面积600×300mm

左右最大移动量680mm

前后最大移动量340mm

工作台面至主轴中心最大距离570mm

工作台最大承受重量420kg

工作台T型槽14mm×1N

工作台速度2~25m/min

加工范围

了解更多工作台工作面积600×300mm

左右最大移动量680mm

前后最大移动量340mm

工作台面至主轴中心最大距离570mm

工作台最大承受重量420kg

工作台T型槽14mm×1N

工作台速度2~25m/min

加工范围

了解更多工作台工作面积800×400mm

左右最大移动量880mm

前后最大移动量450mm

工作台面至主轴中心最大距离580mm

工作台最大承受重量700kg

工作台T型槽14mm×3N

工作台速度2~25m/min

加工范围

了解更多工作台工作面积800×400mm

左右最大移动量880mm

前后最大移动量450mm

工作台面至主轴中心最大距离580mm

工作台最大承受重量700kg

工作台T型槽14mm×3N

工作台速度2~25m/min

加工范围

了解更多工作台工作面积1000X500mm

左右最大移动量1140mm

前后最大移动量540mm

工作台面至主轴中心最大距离600mm

工作台最大承受重量800kg

工作台T型槽14mm×3N

工作台速度2~25m/min

加工范围

了解更多工作台工作面积1200X500mm

左右最大移动量1340mm

前后最大移动量540mm

工作台面至主轴中心最大距离600mm

工作台最大承受重量800kg

工作台T型槽14mm×3N

工作台速度2~25m/min

加工范围

了解更多工作台工作面积1500×600mm

左右最大移动量1600mm

前后最大移动量660mm

工作台面至主轴中心最大距离700mm

工作台最大承受重量800kg

工作台T型槽16mm×3N

工作台速度2~25m/min

加工范围

了解更多工作台工作面积3000×600mm

左右最大移动量3250mm

前后最大移动量660mm

工作台面至主轴中心最大距离700mm

工作台最大承受重量1500kg

工作台T型槽16mm×3N

工作台速度2~25m/min

加工范围

了解更多工作台工作面积2000×700mm

左右最大移动量2230mm

前后最大移动量760mm

工作台面至主轴中心最大距离700mm

工作台最大承受重量1500kg

工作台T型槽16mm×3N

工作台速度2~25m/min

- 解决方案

- 服务支持

- 新闻媒体

- 公司

首页

首页 经营范围

经营范围 电话咨询

电话咨询 留言

留言